凸轮分割器是一种高精度、高稳定性的间歇运动机构,广泛应用于自动化设备中实现精确的转位和分度。以下是其核心构成部分和工作原理的详细说明。

一、主要构成部分

凸轮分割器主要由以下四个核心部件构成,它们通常被精密地装配在一个坚固的箱体内:

1.入力轴(输入轴)

这是动力输入部分,通常由电机(伺服电机、步进电机或普通电机加减速机)驱动。

轴上安装着关键的弧面凸轮。

2.弧面凸轮(凸轮)

这是分割器的“心脏”,是一个经过精密加工的曲面凸轮。

其轮廓曲线通常为“共轭曲面”或“平行凸轮”设计,确保出力轴既能平滑运动又能被精确锁定。

3.出力转塔(输出轴)

这是动力输出部分,直接与被驱动的工件台(如转盘)连接。

转塔上沿圆周方向均匀分布着若干个滚子,这些滚子与弧面凸轮的曲面保持常接触。

4.滚子(从动件)

通常采用锥形或圆柱形滚子轴承,精密地安装在出力转塔上。

它们负责在凸轮曲面上滚动,将凸轮的连续旋转运动转化为转塔的间歇分度运动。

其他辅助部件:

1.箱体: 支撑所有部件,保证刚性和精度,内部充满润滑脂。

2.端盖和密封件: 防止灰尘进入和润滑脂泄漏。

3.角度调节机构: 用于微调入力轴与出力轴的相对相位角。

二、工作原理

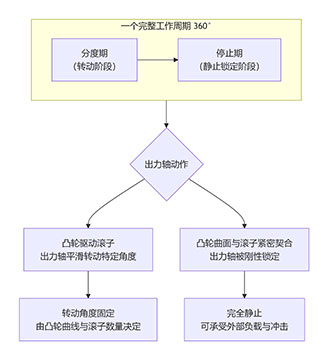

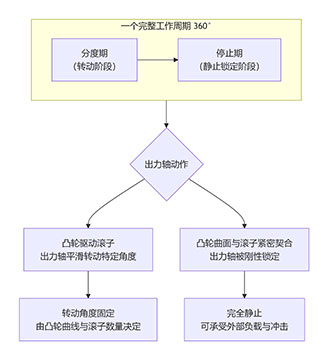

凸轮分割器的工作原理可以概括为 “一个周期,两个阶段”,即每次入力轴旋转360°,出力轴完成一次“分度(转动) + 停止(锁定)”的循环。

下图直观展示了这一过程:

阶段详解:

1.分度期(驱动阶段)

阶段详解:

1.分度期(驱动阶段)

-

当入力轴开始旋转,弧面凸轮也随之转动。

-

凸轮的曲面开始推动出力转塔上的其中一个(或一对)滚子。

-

在凸轮特定的曲线轮廓(如修正正弦曲线、修正梯形曲线等)引导下,滚子从起始位置被“顶出”,迫使出力转塔产生平稳的旋转运动。

-

入力轴转过一定的角度(例如120°、180°、270°等,称为“驱动角”),出力转塔便精确地转过一个预设的工位角度(如90°、120°、180°等)。这个角度由转塔上的滚子数量决定(例如,8个滚子通常对应45°分度)。

2.停止期(锁定阶段)

-

入力轴继续旋转剩余的角度(即“静止角”,例如 驱动角270° + 静止角90° = 360°)。

-

在此期间,凸轮的同心圆弧段曲面与出力转塔上的另一组(或多个)滚子保持紧密的接触。

-

由于是同心圆弧,凸轮的旋转不会对滚子产生径向推力,因此出力转塔保持完全静止。

-

此时,多个滚子同时被凸轮曲面“抱紧”,形成两点或多点自锁,使出力轴能够承受巨大的径向、轴向负荷以及冲击力,为设备工作(如加工、装配、检测)提供了极其稳固的平台。

三、核心特点与优势

-

高精度与高刚性: 通过精密加工和凸轮-滚子啮合,分度精度可达±30角秒以内。停止时刚性极佳。

-

平稳性与高速性:

优化的凸轮曲线能实现平滑的加速度/减速度变化,减少冲击和振动,适合高速运行。

-

长寿命与高可靠性: 主要部件为滚动摩擦,磨损小,在良好润滑下寿命极长。

-

结构紧凑: 将复杂的间歇运动机构集成于一个箱体内,简化了设备设计。

四、典型应用

凸轮分割器是自动化设备中旋转工作台的核心部件,常见于:

-

包装机械: 灌装、旋盖、贴标。

-

组装机械: 多工位自动装配线。

-

加工机械: 多轴钻攻、CNC分度盘。

-

检测设备: 视觉检测转台。

-

印刷、食品、制药等需要精密间歇转位的行业。

总结来说,凸轮分割器通过其“弧面凸轮”与“滚子转塔”的精妙配合,将连续的输入旋转转化为精准、稳定、刚性的间歇输出运动,是现代自动化设备中不可或缺的关键部件